微加工CCD激光鉆孔機如何重塑PCB制造業

微加工CCD激光鉆孔機如何重塑PCB制造業

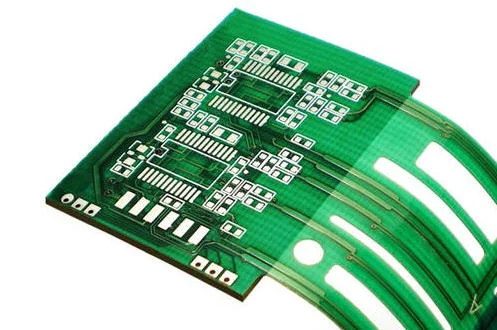

位于電路板上的這些微小孔洞,專業稱為“微導孔”(Microvias),是連接多層電路板各層導電路徑的關鍵通道。隨著電子產品朝著小型化、多功能化發展,PCB板的層數越來越多,布線密度越來越高,對微導孔的加工精度提出了前所未有的要求。傳統機械鉆孔技術已難以滿足孔徑小于0.3毫米的精密加工需求,而CCD激光鉆孔技術正是應對這一挑戰的革命性解決方案。

01 技術演進,從機械到激光的跨越

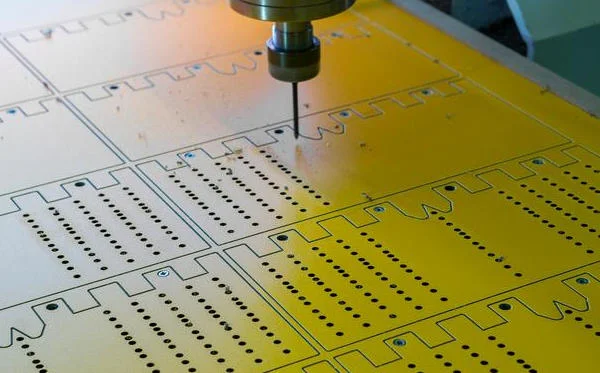

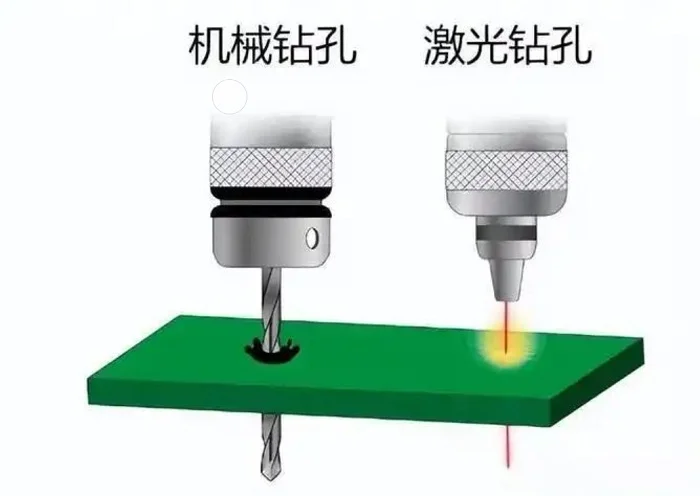

PCB鉆孔技術經歷了從機械鉆孔到激光鉆孔的根本性轉變。早期機械鉆孔使用碳化物或鉆石鉆頭旋轉鉆孔,適用于單面和雙面電路板。然而機械鉆孔存在明顯的局限性:鉆頭磨損快、深度控制精度低、無法加工微小孔徑。

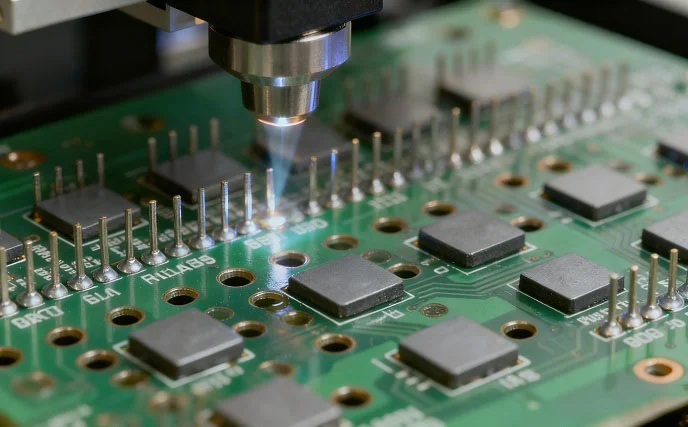

20世紀90年代,CO?激光鉆孔技術開始普及。這種技術利用波長約9.4微米的高能量密度激光束,可以快速去除絕緣層材料。有趣的是,由于銅在紅外波段具有高反射率,激光束會自然停止于銅層,避免過度鉆孔,這一特性使其特別適用于高密度互連(HDI)板的生產。

隨著電子設備進一步微型化,特征尺寸持續縮小,UV納秒激光(波長355納米)于90年代末至21世紀初登場。UV激光對銅和有機構材料具有高吸收率,可以更精準地蝕刻材料并減少熱損傷。

2010年代,混合激光系統問世,結合了UV與CO?激光的優勢。這種系統先用UV激光鉆穿頂銅層與絕緣層,再用CO?激光移除剩余絕緣層并自然停止于下一層銅,兼顧了精度與產能。

02 核心優勢,CCD與激光的完美融合

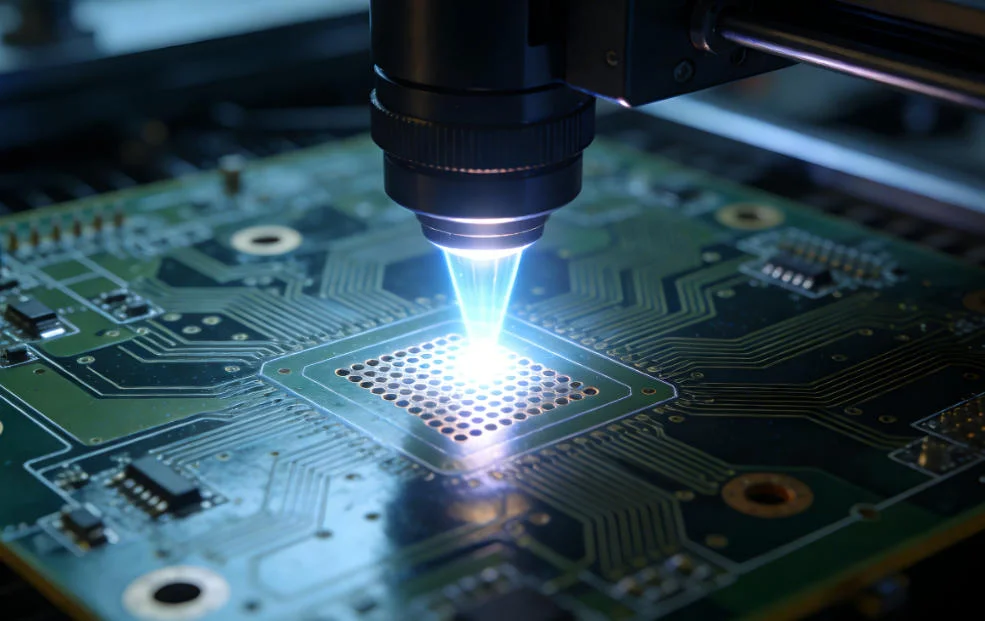

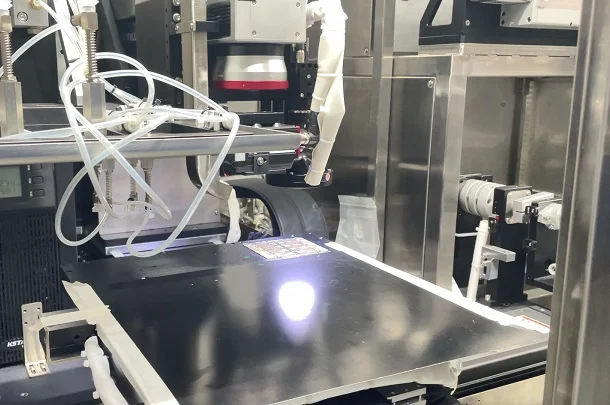

CCD激光鉆孔機的核心優勢源于CCD視覺系統與激光加工技術的創新結合。CCD視覺定位技術使設備能夠自動識別定位靶標,對板材偏置、旋轉和漲縮等誤差進行自動補償。這解決了傳統方法靠人眼直接瞄準導致的生產速度慢、精度低的問題。

精度方面,現代CCD激光鉆孔機已達到令人矚目的水平。定位精度可達±5微米,重復定位精度更是達到2微米。

在效率方面,搭載高性能振鏡系統的激光鉆孔機掃描速度高達1800點/秒。工作臺運行速度高達50米/分鐘。單臺設備每分鐘鉆孔數可達70-80個,加工效率顯著提升。

不同激光技術的特性對比:

智能化與自動化是CCD激光鉆孔機的另一顯著優勢。這類設備采用智能化自動控制系統,配備全自動上下料系統和全自動壞料回收系統。一些先進設備還能通過軟件自動補償產品本身的漲縮及翹曲誤差,有效降低人工手動作業時間。

03 突破壁壘,應對行業挑戰的解決方案

現代PCB制造面臨多重挑戰:5G技術要求信號傳輸完整、干擾度更低,這直接對PCB板制作標準提出更高要求。高標準的PCB板需要更高的圖形制作精度、外形和工具孔的位置精度。

CCD激光鉆孔機針對這些挑戰提供了創新解決方案。傳統多軸PCB鉆孔機和成型機在應對新要求時顯得吃力,因其各Z軸單元都是通過連桿或框架結構連為整體,這種結構導致X軸和Y軸負載較大,驅動剛性差,鉆孔成型速度慢。

而現代CCD激光鉆孔機采用獨立平臺結構,X/Y/Z均采用三軸獨立分體設計,可單獨補償每軸定位精度。同時搭載CCD視覺系統,可以自動識別定位靶點,對板材偏置、旋轉和漲縮等誤差進行補償。這種結構受溫度影響變形小,靜動態性能高,有效提高了鉆孔成型精度。

在材料適應性方面,CCD激光鉆孔機表現出色。經過技術改造,可廣泛應用于陶瓷、寶石、金剛石、合金、硅微晶玻璃、夾布玻璃等不同材料的精密制造。

在PCB領域,特別適用于加工高精度的多層印刷電路板埋孔和盲孔,孔徑可小于0.3毫米。

04 工藝革新,從精度控制到質量保障

CCD激光鉆孔機在工藝控制方面實現了多項突破。通過掌握靶標識別、加工系統聯合標定、運動補償等關鍵精度控制環節,整體加工位置精度得到顯著提升。

激光加工過程中的質量控制也得到了革命性改進。利用高分辨率熱電陣列相機,可以分析UV至IR波段的激光光束,特別適用于多波長系統。這種技術在Laser Lift-Off(LLO)應用中可實時可視化光束輪廓,確保能量均勻分布,避免脫膜不完全、基材翹曲或熱損傷。

對于混合鉆孔工藝,先進監測系統可同時監控兩種激光源,確保整個鉆孔流程的最佳性能。隨著PCB設計日益復雜,激光技術已從可選工具轉變為制程核心,而精確的光束監測系統更是確保制程一致性與高良率的關鍵。

05 實際應用,推動PCB制造升級

在5G通信設備制造中,CCD激光鉆孔機的高精度特性顯得尤為重要。5G技術高頻高速、數據傳送低延遲、連接設備規模大的特征,要求PCB板在傳輸過程中信號完整、所受干擾度更低。

CCD激光鉆孔機能夠提供更高的圖形制作精度和更精準的位置精度,滿足5G設備對PCB板的嚴苛要求。在高端消費電子產品領域,如智能手機、平板電腦和可穿戴設備,對PCB板小型化和高密度集成的需求推動了CCD激光鉆孔技術的廣泛應用。

這些設備中的多層電路板需要大量的微導孔來實現高密度互連,而CCD激光鉆孔機是加工這些微小孔洞的理想工具。

在汽車電子領域,隨著自動駕駛和電動汽車技術的快速發展,對PCB板的可靠性和精度要求也在不斷提高。CCD激光鉆孔機能夠加工各種特殊材料的電路板,滿足汽車電子在惡劣環境下的高性能要求。

結語

隨著混合激光系統的普及和光束監測技術的完善,PCB制造商在控制鉆孔質量方面擁有了前所未有的能力。未來,更智能的視覺系統、更高效的路徑算法和更精密的伺服控制將使激光鉆孔的精度與效率邊界不斷拓展。

當電子設備進一步微型化,當物聯網設備遍布每個角落,CCD激光鉆孔機技術將持續推動PCB制造業向更高精度、更高效率的方向演進。

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~